GT108标准工时软件之动作分析

一、动作分析概述:

通过研究作业动作中以下不合理现象,通过排除、组合、重排、简化的方法优化作业过程,提高作业效率、质量:

1、 停滞

2、 无效动作

3、 次序不合理

4、 不均衡(如:太忙碌、太清闲等)

5、 浪费

动作分析是从大处着眼,现场目视分析或录像分析操作过程的种种浪费,从合理安排程序中去寻求提高工作效率的方法。研究人体各种操作动作之浪费,以寻求省力、省时、安全的最经济的方法。

动作分析的实质是研究分析人在进行各种工作操作时之细微动作,删除无效动作,使操作简便有效,以提高工作效率。其内容为:发现操作人员的无效动作或浪费现象,简化操作方法,减少工人疲劳,在此基础上制定出标准的操作方法,为制定动作时间标准作技术准备。它包括:动素分析、影象分析、动作经济原则等内容。

动作分析是按操作者实施的动作顺序观察动作,用特定的记号记录以手、眼为中心的人体各部位的动作内容,把握实际情况,并将上述记录图表化,以此为基础,判断动作的好坏,找出改善着眼点的一套分析方法。

二、动作分析的定义:

动作分析,指按操作者实施动作的顺序观察动作,用特定的记号记录以手、眼为中心的人体各部位的动作内容,并将记录表格化, 以此为基础,判断动作的好坏,找出动作改善点的一套方法。

三、动作分析的方法:

1、目视动作观察法:分析者直接观测实际的作业过程,并将观察到的情况直接记录到专用表格上的一种分析方法。

2、录像动作观察法:通过DV录像,用录像的方式记录作业实施过程,再通过放播放录像的方法观察和分析作业动作的方法。

3、动作代码分析法:运用动作代码分析,分必要动作、辅助动作、无效动作,将这三种动作代码分别以不同的颜色标示出来。动作代码分析法是GT108标准工时软件的基础原理,是服装标准工时的核心!

四、动作分析的目的:

服装生产是由人、工具、机器对裁片缝制而成,而所有缝制都是由一系列的动作所组成,这些动作的快慢、多少、有效与否,直接影响了生产效率的高低。

许多工厂对工序动作的安排,往往是在刚开货时安排一次,此后除非出现重大问题很少进行变更。效率的提高一般视作业者的动作熟练程度而定,随着动作的逐渐熟练,作业者对作业动作习以为常,完全在无意识中进行操作。实际上,这样的作法潜藏着极大的效率损失。

许多人们认为理所当然的动作组合,其实都存在:

a) 停滞

b) 无效动作

c) 次序不合理

d) 不均衡(如:太忙碌、太清闲等)

e) 浪费

这些动作对产品的性能和结构没有任何改变,自然也不可能创造附加价值,使生产效率因之降低。吉尔布雷斯曾说过:“世界上最大的浪费,莫过于动作的浪费。”

通过操作者动作进行细致分解研究,从而进行改善,消除不合理现象,使动作更为简化、更为合理、更为省力、省时,从而提升生产效率、质量。制定最佳动作程序,将此动作定为本公司的标准。

五、动作分析的作用:

1、 为减轻作业疲劳,提高工作效率而找出动作存在的问题;

2、 探讨最适当的动作顺序、方法和人体各部位动作的同时作业;

3、 探讨最适合于动作的工夹具和作业范围内的布置;

4、 比较动作顺序、方法改进前后的情况,预测和确认改善的效果;

5、 用记号和图表一目了然地说明动作顺序和方法;

6、 改善动作顺序和方法,制定最适当的标准作业方法;

7、 提高能细微分析动作和判断动作好坏的动作意识;

8、 培训新员工作业,提高生产效率;

六、动作分析的要素:

从操作者动作研究,所有操作是由一连贯基本动作所组成,统计人体动作基本动素(基本动作)可细分为十七种动素, 在GT108标准工时软件中,将这十七种动素归成三种常用动素:

1、 G(Get)---拿取/触取

2、 P(Put)---放置/移动/对准

3、 F(Foot)---腿/脚动作

在动作分析过程中,将这些动作分为三大类:

第一类:必要动作

第二类:辅助动作

第三类:无效动作

取裁片、工具或摆入裁片和工具时,动作弧度增加动作强度时,就要改善裁片、工具的摆放位置。

七、动作分析的动作改善步骤:

动作改善的步骤,如果用PDCA的方法进行分析的话,遵循这样的步骤进行动作分析改善,可以使动作的效率不断得到提升。

动作分析改善的步骤:

1、发现问题

在生产现场,每天都有新的问题在发生。有些人可能视若无睹,觉得一切都很正常,因而也就缺少改善的动因,效率也就日复一日地停留在同一水平上。改善往往源于问题的发生和发现,管理者如果能带着疑问审视现场所发生的一切,特别对细节的地方加以留意,就更容易找到改善的对象。

2、现状分析

问题发现以后,就应该针对问题发生的现场,展开细致的调查,掌握数据,进行录像拍摄,使问题进一步明确。然后根据掌握的事实,展开分析。这个步骤中,应坚持以下原则:

1) 现实主义的原则

对问题把握,一定要以现场发生的事实为依据,运用5W1H的方法反复弄清事实的真相。切忌主观猜测,脱离事实。

2) 数据化的原则

文字性的描述往往难于区分具体的差异,会使事实的把握处于模糊状态,这样的结果,一则会导致问题分析的难度加大,而且改善的效果也难于衡量。因此,只要能数据华的地方一定要掌握具体的数据。

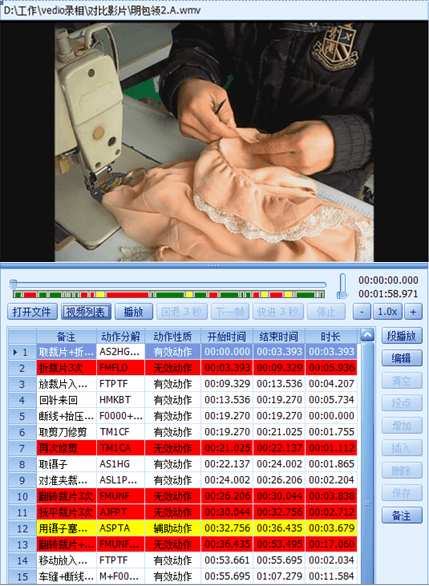

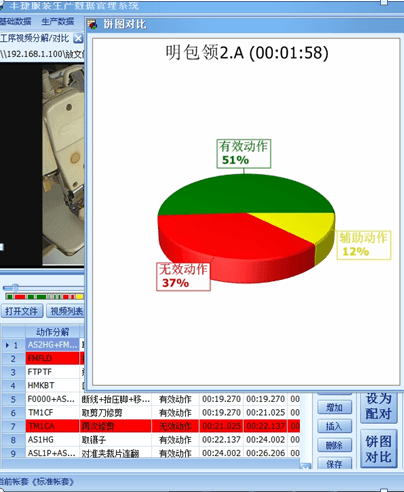

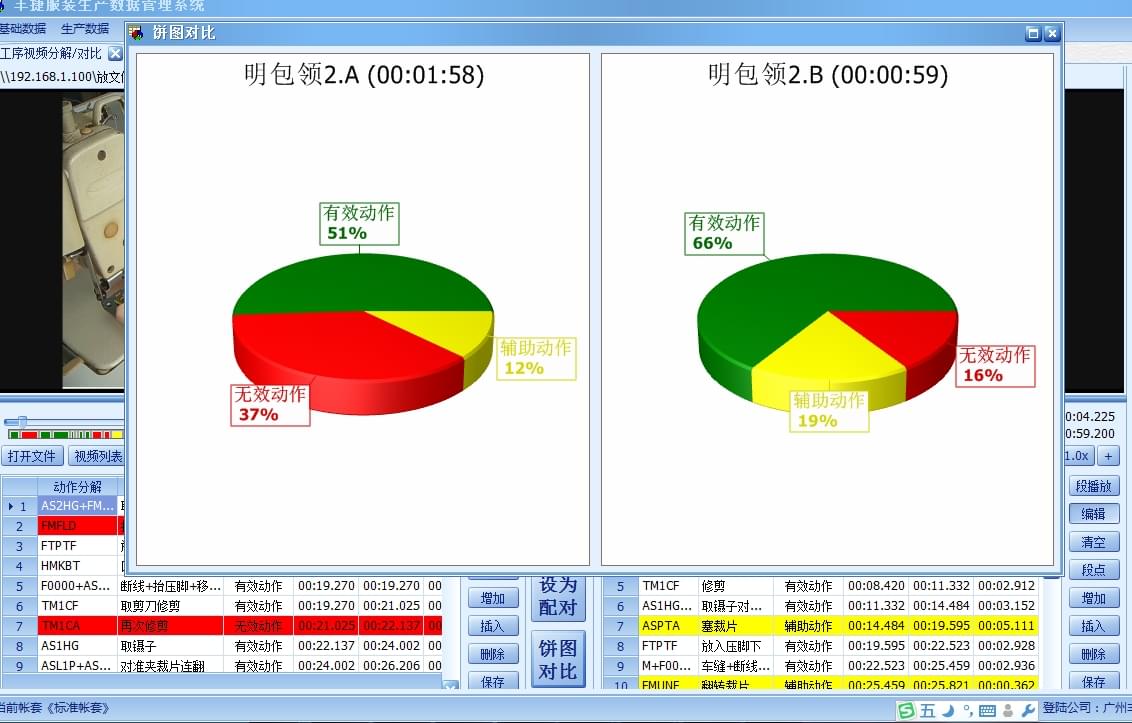

3) 记号化、图表化的原则(例图1/例图2)

把动作进行分解,再使用记号进行表示,并且把掌握的数据用图表表示出来,对事实的描述将会大简化,而且理解分析的难度也会降低很多。

图1:动作分解记号化

例图2:动作分解图表

4) 客观分析的原则

分析者有时会因为立场差异,导致分析方向的偏离,常常把问题归咎于其他部门或其他人,这样就容易导致扯皮现象的产生,给问题的解决设置了人为的障碍。所以进行问题分析时一定要先已后人,保持客观的立场。

3、找出问题的真因

通过现状的分析以后,可以得到一些问题的可能原因。这时,应该逐一加以验证,把一些似是而非的原因排除掉,找到真正导致问题的原因。排除的过程应该坚持先简单后复杂,先成本低后成本高的原则。

4、拟定改善方案

原因找到之后,就应该拟定改善方案,可参考(例图1)改善有效动作、减少辅助动作、消除无效动作。

帮助拟定改善方案。

改善方案拟定之后,应该与相关人员检查其中是否有缺失遗漏,进一步使之完善,避免产生负作用。

5、改善方案的实施

改善方案确定以后,就该集中相关人员进行说明训练,将任务分派下去,并对改善过程进行追踪监控。一旦有不理想的地方,还应及时进行调整。

6、改善效果确认

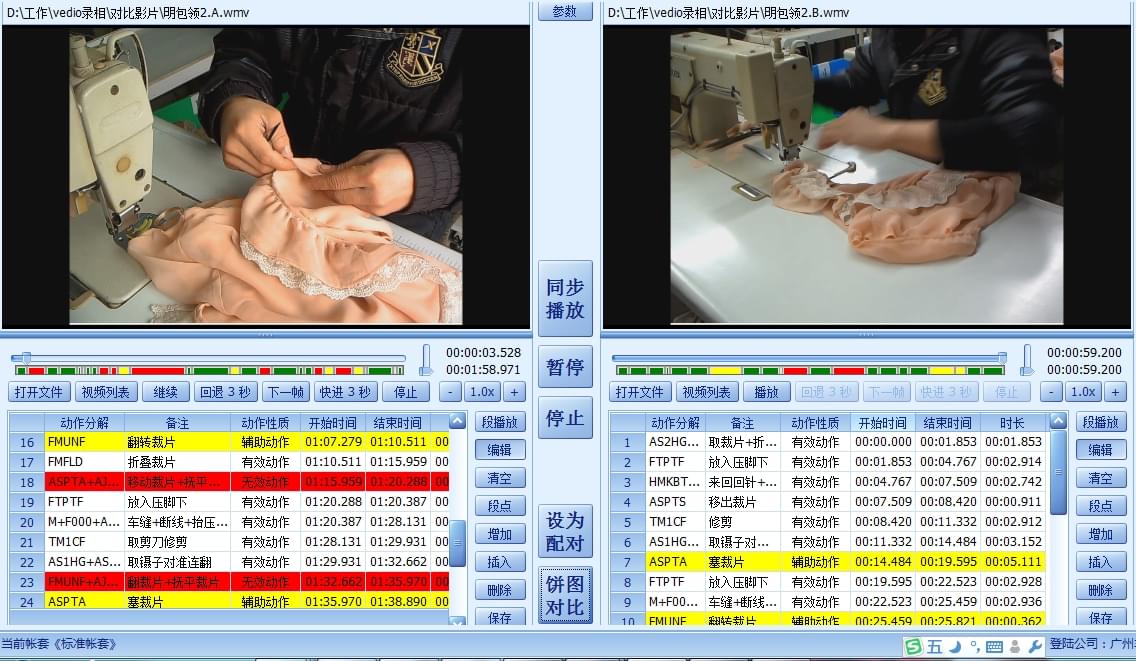

改善方案实施完成后,应收集各方面数据,与改善之前的数据进行比较,请参考(例图3/例图4),确认改善是否达成了预想的目标。由于生产现场的目标离不开PQCDSM(效率、品质、成本、交期、安全、士气)几个方面,所以以下数据收集比较也就顺理成章了:

产量、稼动率、能率、作业时间 不良率、合格率、客户抱怨件数 材料损耗率、人工成本、间接人员比例 按时交货率、平均延误天数 安全事故件数、安全检查结果 违纪个件数、改善提案件数、员工离职率、员工抱怨件数。

例图3:动作分解对比

例图4:动作分解图表数据对比

7、标准化

倘若效果较为明显,就应通过标准化加以维持。确定本公司的标准时间及标准方法,制订新的作业标准书、现场整理布置规范、安全操作规程、工程巡视要点等文件并正式发布实施。这样也就完成了一个工作改善的循环。

上述图片采自GT108标准工时软件,在实操过程中,上述动作分析的操作步骤都是必不可少的,如何将软件的理论和实际操作进行有机结合,通过合理的动作分析,计算出合理的、可接受的服装标准工时,是工时IE的重要职责。

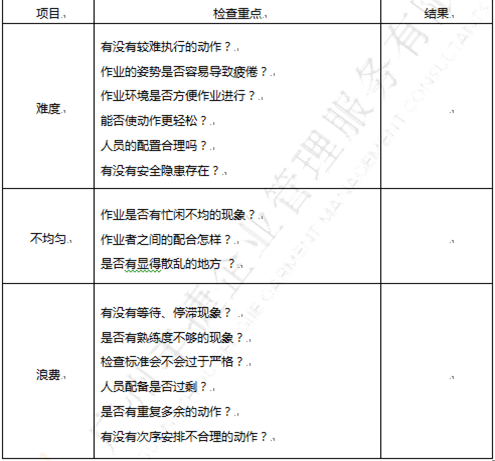

八、GT108标准工时软件的动作效率检查表:

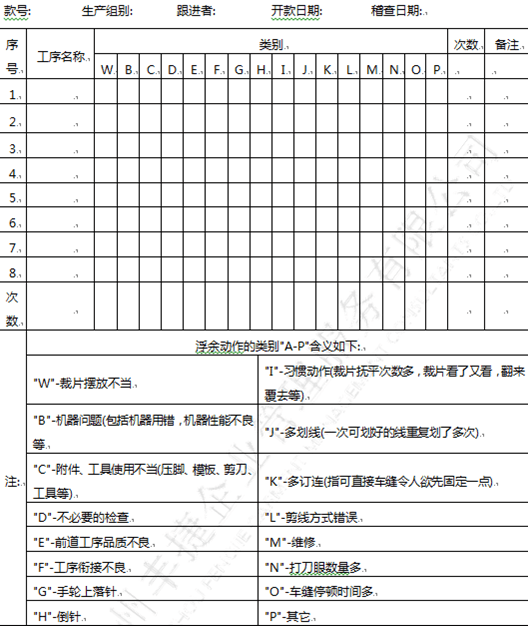

九、GT108标准工时软件的浮余动作检查表:

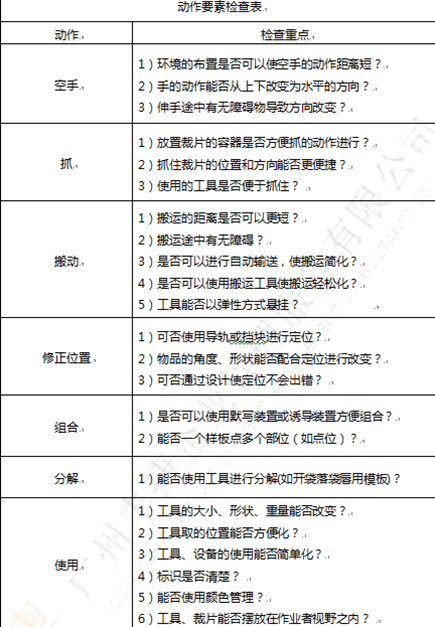

十、GT108标准工时软件的动作要素检查表:

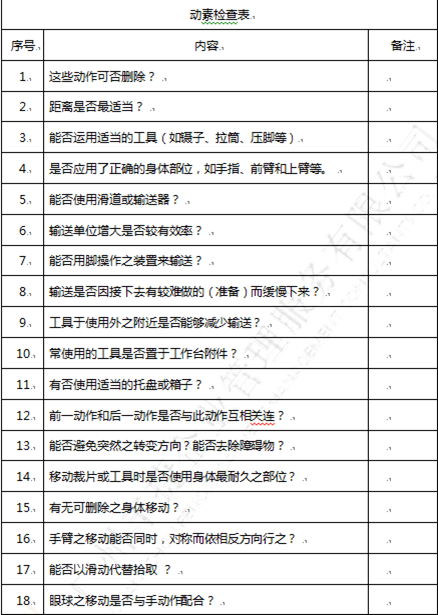

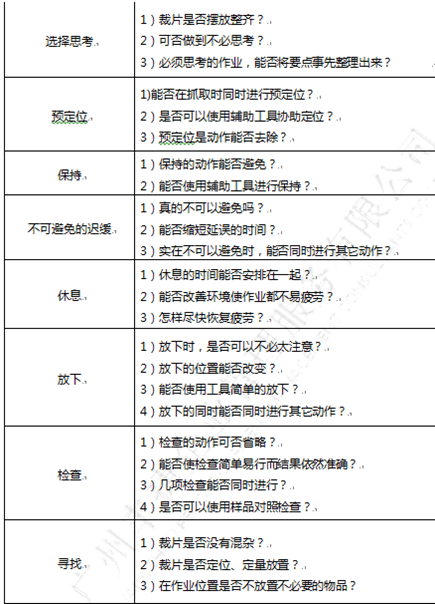

十一、GT108标准工时软件的动素检查表: